Блог про автомобили и все что с ними связано.

|

|

Блог про автомобили и все что с ними связано.

|

|

Как то я уже писал про то — как делают литые диски, можете почитать и посмотреть, познавательно. Но иногда задают вопросы именно о штампованных дисках, как делают их? И почему они так распространены в нашей стране. Я подумал – «а почему бы и нет», напишу статью, плюс будет подробное видео процесса изготовления. Будет интересно, так что читайте дальше …

СОДЕРЖАНИЕ СТАТЬИ

Штампованные диски действительно сейчас самый популярный тип, ведь их ставят на бюджетные комплектации практически всех автомобилей. Также они практически на 90% покрывают рынок коммерческого транспорта, то есть их устанавливают на грузовики, большие или малые автобусы и т.д.

Так чем же объясняется такой спрос? Все просто – ЭТО ЦЕНА, они самые дешевые из всех типов дисков для автомобилей, если сравнить их с кованными или литыми, то цена будет ниже от 2 до 5 раз. Поэтому их так массово ставят на бюджетные комплектации автомобилей.

Также они достаточно прочны и эластичны. Если литой или кованный диск, при больших нагрузках (большой вес в кузове автомобиля или влетели в глубокую яму), просто могут сломаться, что очень опасно на скорости. То этот диск просто помнется и его затем можно относительно легко восстановить, просто «прокатываем» в шиномонтаже и катаемся дальше.

Конечно, они не обладают красотой, я бы даже сказал наоборот, они совсем не красивы. Но скажем на грузовике или большом автобусе, не до красоты.

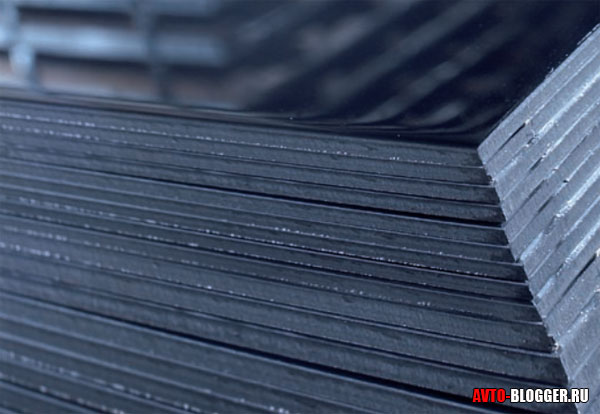

Основной материал – это специальная эластичная, но прочная сталь. Однако точно вам никто не скажет, все каждый производитель держит в секрете марки сталей или их смеси.

Как я уже писал выше, большими плюсами является то, что эта сталь является относительно эластичным материалом. Но минусы, здесь тоже очевидны:

Собственно это все минусы, но основные как я считаю – ржавчина и вес.

Сейчас процесс производства по максимуму автоматизирован, из-за этого не такая большая стоимость.

Штампованный диск делают из двух основных заготовок – это «тарелка» и «обод» (некоторые называют «цилиндр»).

«Тарелка» делается из круглого листа стали, специальным прессом в ней продавливаются ребра жесткости и отверстия которые служат для охлаждения диска. Дальше сверлятся отверстия для болтов или шпилек, а также отрезается все лишнее с обода диска. Стоит отметить тарелка, практически никогда не делается плоской, она всегда сделана с использованием ребер жесткости, так выдерживаемый вес и запас прочности намного выше.

Обод (или цилиндр) – производят из плоского и длинного листа стали. Он отрезается по размеру и при помощи специальных валов гнется в круг. Затем место стыка сваривают и отрезают сварной шов таким образом – чтобы не было шероховатости, то есть обод был ровный со всех сторон.

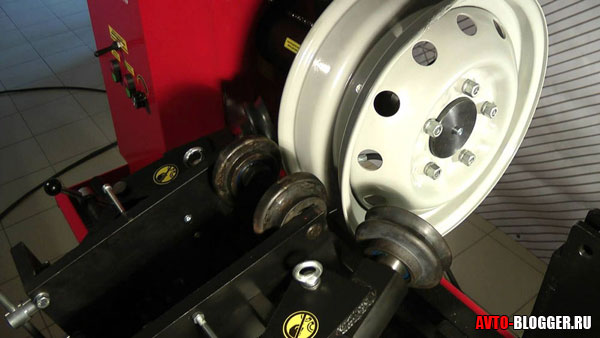

После этого уже сваренный цилиндр, попадает под пресс, где его сдавливают и он уже практически принимает нужную форму. Вообще прессов может быть до трех – четырех, каждый придает нужные изгибы и формы. После этого отрезаются все лишние выступающие детали и и обод шлифуется.

Затем основной этап – соединение «тарелки» и «обода». Тарелка кладется внутрь и цилиндр нагревают горелкой снаружи, после чего она «проваливается» в специальное место крепления.

Чтобы ее зафиксировать, горелкой сваривают тарелку и обод, затем шов обрабатывают, таким образом, получаем почти законченный продукт.

Остается только просверлить отверстия для ниппеля, и специальной коррозиеустойчивой краской покрасить диск.

Собственно это весь процесс изготовления.

Сейчас небольшое видео смотрим.

НА этом заканчиваю, думаю было полезно. Читайте наш АВТОБЛОГ

Добавить комментарий